Questi accessori sono completamente in acciaio inossidabile e sono stati concepiti secondo le più moderne concezioni dell’alto vuoto. Le flange sono distanti l’una dall’altra per garantire l’espansione efficace dei gas, mentre il flusso gassoso viene rallentato e forzato in un percorso a labirinto perpendicolare alla serpentina. In questo modo si è certi che tutto il vapore si scontri ripetutamente con la superficie fredda, assicurando la totale condensazione ed evitando flussi preferenziali poco efficaci. Così si possono evitare trappole a temperature molto basse e pompe di grande portata, con conseguente risparmio energetico ed economico. La separazione del condensato nel modello CDR evita la continua evaporazione e condensazione che potrebbe influire sulla stabilizzazione del processo e sul vuoto finale. La sua raccolta particolare consente lo spurgo del liquido senza il fermo del processo ed anche durante la fase di condensazione sotto vuoto. A richiesta è possibile fornire valvole elettromagnetiche (B 0580) o pneumatiche (B 0581) per automatizzare il ciclo e flange compatibili col processo.

SOLO E TUTTI VANTAGGI

- Efficienza di contatto del flusso superiore al 90% grazie alla doppia serpentina

- Condensazione superiore al 98% grazie al flusso obbligato dal labirinto

- Sostituisce i condensatori standard e le trappole criogeniche

- Preserva le pompe primarie dall'aspirazione di vapori umidi, condensabili ed aggressivi

- Mantiene efficiente l'olio della pompa primaria e le sue prestazioni

- Effetto pompaggio: condensando di più si risparmia l'uso di grosse pompe

- Trattiene grandi quantità di umidità e di vapori condensabili anche in flusso continuo

- Garantisce la stabilità operativa durante il processo senza fluttuazioni di pressione

- Mantiene meglio il vuoto di processo e migliora il vuoto limite

- Geometria da alto vuoto per garantire la massima conduttanza a vuoti spinti

- Raccoglie i vapori pesanti con cura, come preziosi o come rifiuto da smaltire

- Raccoglie i vapori leggeri ed i solventi grazie alle bassissime temperature che può sopportare

- Separazione e raccolta del condensato per evitare l’evaporazione del prodotto appena liquefatto

- Scarico del condensato senza fermare il processo, anche con valvole automatiche

- Totalmente smontabile ed accessibile per la completa pulizia e la manutenzione

- Evita la contaminazione dei residui dei processi precedenti e garantisce l’uso di prodotti puri e preziosi

- Corpo rotabile a Destra o Sinistra a 360° senza mutare l’efficienza del processo

- Installazione facile grazie alla possibilità di ruotare e collegare le flange in tutte le direzioni

- Attacco per la misura del vuoto, per il controllo del processo e per la stabilizzazione del vuoto

- Flange Pneurop ISO standard ed altri attacchi a richiesta

- A richiesta treppiedi regolabili anche per il dislivello

CHE COSA E’

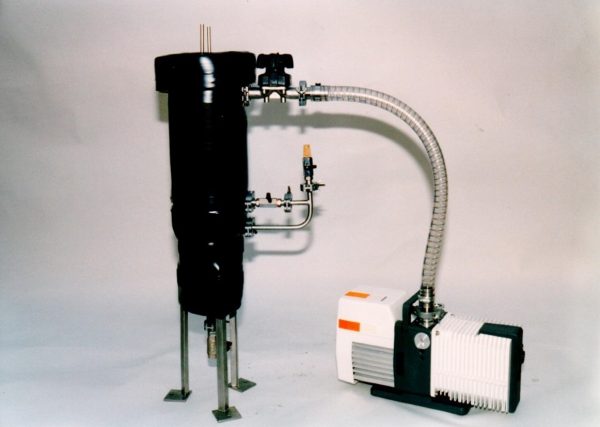

È un nuovo tipo di condensatore verticale ad elevata efficienza, concepito con nuove geometrie e nuove soluzioni per il funzionamento continuo nelle applicazioni industriali in alto vuoto.

In pratica, è una pompa che aiuta a creare meglio il vuoto. Significa che il vapore, anziché essere evacuato in atmosfera dalla pompa per vuoto, viene trasformato in liquido e trattenuto nel condensatore. Così facendo, il gas presente nel sistema viene ugualmente ridotto, ottenendo quel fenomeno denominato “effetto pompaggio”, che quindi consente di evitare l’uso di pompe di grande portata, con conseguente risparmio energetico ed economico. In più, la piccola pompa per vuoto in funzione, aspira solo quantità ridotte di gas, per lo più leggeri ed incondensabili. I vapori pesanti vengono separati subito dal flusso di pompaggio e raccolti con cura dal condensatore come preziosi o come rifiuto da smaltire. Mentre i solventi leggeri, imputati di inquinare l’olio delle pompe, vengono anch’essi trattenuti, grazie alle bassissime temperature che il condensatore può sopportare, andando a sostituire efficacemente anche le trappole criogeniche.

Di conseguenza, trattenendo i vapori umidi, condensabili ed aggressivi, il condensatore elimina i problemi degli inquinanti che compromettono la meccanica della pompa primaria. Inoltre, conserva efficiente l'olio di

funzionamento e mantiene elevate le prestazioni sia della pompa che del processo. Tanto è che anche in produzione si possono raggiungere facilmente temperature di –100°C e vuoti di 1x10-6mbar, con un incremento notevole della qualità del prodotto trattato.

Ciò che invece spesso accade è che, proprio quando abbiamo bisogno delle prestazioni per incrementare la purezza del prodotto, la pompa funziona a fatica e non riesce a fare il vuoto spinto.

Il risultato è che sia la pompa che il processo vanno in stallo. Vuol dire che, da una parte il lieve incremento del vuoto fa evaporare maggior quantità di prodotto, mentre dall’altra la pompa continua a smaltire i vapori che si trovano al suo interno anziché evacuarli dal processo, proprio perché è inquinata. Rispetto ai condensatori standard, o alle trappole di commercio, questo condensatore ad elevata efficienza elimina totalmente queste problematiche, rigenerando anche tutte le parti delle apparecchiature, proprio perché le rende più pulite e meglio gestite.

Anche durante il pompaggio turbolento continuo, trattiene grandi quantità di umidità e di vapori condensabili, andando a spurgare il prodotto dai residui indesiderati e dai gas volatili fastidiosi. Il processo raggiungerà la stabilità operativa, senza fluttuazioni di pressione, mantenendo meglio il vuoto di esercizio ed andando a migliorare il vuoto limite.

In definitiva, questo tipo di componente, realizzato completamente in acciaio inossidabile, è concepito secondo le più moderne concezioni dell'alto vuoto, che prevedono il controllo coerente dei gas e dei flussi, in ogni momento del processo.

L’EFFICIENZA E LE SUE STRAORDINARIE PARTICOLARITA’

I condensatori orizzontali in commercio hanno un’efficienza di condensazione del 60%, mentre i condensatori verticali possono arrivare all’80%, perché concretizzano meglio il principio della separazione dei gas pesanti da quelli leggeri. Il condensatore RediBis Italia specifico per l’alto vuoto, non solo supera questo concetto standard di efficienza, ma arriva al 98% di condensazione, perché mantiene i fluidi più puliti, senza compromettere il processo e senza influire sul flusso dei gas pompati.

Innanzitutto il disegno è verticale e le flange di entrata e di uscita sono molto distanti tra loro. Significa che il percorso del fluido viene prolungato, per separare ancor meglio i gas leggeri da quelli pesanti. Inoltre, il flusso di pompaggio è in controcorrente rispetto alla condensazione, cioè dal basso verso l’alto per ripulirsi in continuo dalla condensa.

Il flusso rimane più a lungo nel condensatore e, in regime vorticoso, la condensa si addensa a strati, a pioggia e per coagulazione capillare, mentre in regime molecolare i gas leggeri si puliscono per separazione e diffusione. In più l’allungamento del tragitto, consente un contatto insistente e ripetuto tra liquido e gas, ed in regime di grandi portate a flusso continuo, separa brillantemente anche grandi quantità di umidità e di vapori condensabili.

Altra particolarità, è che il flusso viene direzionato orizzontalmente con setti a labirinto per rompere i flussi preferenziali e paralleli alla superficie di scambio termico. In questo modo, si è certi che sia in basso che in alto vuoto, i gas siano obbligati a scontrarsi ripetutamente sulla superficie fredda. Così, si puliscono meglio dalle molecole di massa pesante che tendono a rallentare e ad appiccicarsi sulle pareti. Inoltre, evitando flussi preferenziali sfuggenti e poco efficaci, si assicura la totale condensazione. Queste soluzioni consentono di evitare trappole a temperature molto basse che hanno un dispendio di energia calorica ed un consumo di elettricità considerevole. Naturalmente, la temperatura di raffreddamento deve essere di almeno 2 – 3°C inferiore rispetto alla temperatura di liquefazione derivata sulla curva di Tensione di vapore/Temperatura, ma la quantità raccolta sarà totale grazie alle particolarità della struttura.

Di conseguenza, questi condensatori possono essere utilizzati direttamente sul processo perché consentono meglio l’arricchimento dei composti, come avviene nelle rettifiche e nelle distillazioni a colonna alta. In altri processi standard fino a 0,1 mbar, conviene utilizzare un precondensatore per abbattere la temperatura dei gas e raccogliere i primi vapori fastidiosi, per poi andare a purificare il prodotto ed a pulire i gas residui in modo minuzioso all’interno di un secondo condensatore più efficiente in serie come questo.

Nei sistemi in alto vuoto, questo tipo di condensazione efficiente mantiene pulito il processo, purifica meglio il prodotto, garantisce le prestazioni ottimali delle pompe e facilita il rapido incremento del vuoto. La geometria da alto vuoto procura l’effetto polmone dell’espansione dei gas e del rallentamento delle molecole, andando a garantire la massima conduttanza a vuoti spinti senza perdere il grado di vuoto durante il processo.

In conclusione, rispetto ad altri condensatori di mercato ha un miglior risultato di condensazione e grazie alla sua compattezza consente di risparmiare notevolmente sul costo di investimento.

RACCOLTA DI PRODOTTI PURI ED IL FLUSSO CONTROLLATO

Ciò che di solito accade in tutti i condensatori, è che i vapori appena liquefatti tendono ad evaporare di nuovo in equilibrio di saturazione (scambio liquido <> gas), rispondendo alla natura che tende a ripristinare l’equilibrio ecologico di ogni fenomeno in corso. Significa che il vapore appena condensato, recupera altra energia di scambio calorico per evaporare ancora, nonostante l’ambiente freddo, secondo le leggi fisiche della diffusione dei gas e della miscelazione continua in ambiente adiabatico, cioè a pressione costante. Inoltre, l’ambiente rarefatto di per sé aiuta l’evaporazione. Quindi, ciò che serve per mantenere pulito l’alto vuoto, è la rapida eliminazione del condensato dalla fonte di liquefazione, conservandolo il più lontano possibile dal condensatore e dal processo. Questo tipo di condensatore è stato appositamente progettato da RediBis Italia con una geometria attenta anche a questo fenomeno. Nel caso specifico, mentre il gas viene rallentato, lo spurgo continuo di liquido viene recuperato da una liscivia che canalizza la condensa in un tubicino a conduttanza controllata, proprio per limitare il controflusso dei gas di retrodiffusione. Questo perché, anche se il serbatoio di accumulo è separato, il condensato offre un’ampia superficie che facilita l’evaporazione, ma la conduttanza ridotta del tubicino di collegamento minimizza la capacità di attraversamento delle poche molecole di retrodiffusione, consentendo all’evaporato di rimanere nel serbatoio di raccolta.

Inoltre, il vapore spinge la superficie verso il basso, andando a potenziare l’intervento della tensione superficiale e di fatto andando a contrastare il fenomeno della rievaporazione. Questo cuscino di molecole gassificate, compensa anche gli sbalzi termici, controllando le fluttuazioni di pressione e mantenendo la stabilizzazione del processo.

L’esatto contrario di ciò che avviene in alcuni prodotti analoghi, poco efficienti proprio perché necessitano di superfici molto più ampie per ridurre la retrodiffusione e contenere la rievaporazione, ma ottenendo in pratica una condensazione appena sufficiente. In queste realizzazioni di mercato, di fatto viene impedito il raggiungimento dei vuoti spinti, perché i flussi dei gas sono troppo frequenti, vorticosi ed incontrollati, e le conduttanze sono tortuose e strozzate nei punti nevralgici.

Quindi, credere di aumentare enormemente la superficie per garantire una buona quantità di condensato, è solo una scappatoia teorica. Anzi, il più delle volte si va a peggiorare la situazione, perché i vapori rievaporando sotto vuoto, tendono ad inquinare il prodotto che nel frattempo si stava purificando.

La separazione del condensato nel modello CDR evita la continua evaporazione e condensazione che potrebbe influire sulla stabilizzazione del processo e sul vuoto finale. In più, la sua raccolta particolare consente lo spurgo del liquido senza il fermo del processo ed anche durante la fase di condensazione sotto vuoto. A richiesta è possibile fornire valvole elettromagnetiche (B 0580) o pneumatiche (B 0581) per automatizzare il ciclo e rendere il sistema automatico, senza doversi preoccupare di far intervenire sistematicamente un addetto.

IL FACILE SMONTAGGIO E LA PULIZIA PER IL CAMBIO DI PROCESSO SENZA INQUINAMENTO

Ciò che di solito accade, è che i residui ristagnano in continuazione all’interno degli accessori e vanno ad imbrattare le apparecchiature in modo permanente. Questo è dovuto alla mentalità dei progettisti e dei costruttori che interpretano il condensatore come un raccoglitore, anziché come un componente funzionale e attivo di un processo.

In effetti, ciò che compromette l’efficienza e l’affidabilità sono proprio quei residui che sporcano le parti interne. Questo tipo di condensatore evita tutto ciò, grazie a tutte le sue particolarità funzionali che fanno ottenere il massimo della condensazione e della pulizia dei gas residui a processo in corso. Solo per questo motivo, la sua vita potrebbe essere praticamente infinita, anche per la qualità dei materiali impiegati.

Ciò nonostante, la mentalità rivolta al massimo dell’efficienza ha consentito a RediBis Italia di fornire al mercato questo tipo di condensatore, che è totalmente smontabile ed accessibile per la completa pulizia e la corretta manutenzione. In tal modo, viene offerta la possibilità di avere sotto controllo la qualità del prodotto e di monitorare in continuo anche il processo.

In definitiva, questo condensatore può essere smontato e rimontato innumerevoli volte, in modo da essere pulito e bonificato per favorire il cambio d’uso ed essere utilizzato addirittura per nuovi prodotti puri e preziosi. Il risparmio economico e la qualità dei prodotti risulterà essere sopraffina.

COME SI INSTALLA

Anche l’installazione è camaleontica. Nel senso che il corpo è rotabile a Destra o Sinistra a 360°, in qualsiasi momento. Sarà sufficiente allentare le griffe di serraggio e ruotare a piacere, e le flange potranno essere collegate in tutte le direzioni senza contorsioni e compromessi, senza dover fermare il funzionamento sotto vuoto e senza mutare l’efficienza del processo in corso. Di conseguenza, meglio è innanzitutto ancorare il treppiede a terra ed il condensatore CDR potrà anche essere smontato pezzo per pezzo per la normale manutenzione e la pulizia.

Il condensatore tipo CD potrà essere installato direttamente sulla flangia di aspirazione della pompa, in posizione verticale. A seconda delle dimensioni e del peso, sarà necessario controllare la geometria delle flange, senza creare torsioni e compromettere la tenuta. Eventualmente bisognerà ancorarlo separatamente ad un traliccio. A richiesta è possibile richiedere i treppiedi regolabili, per agevolare l’uso anche a dislivello.

Le flange sono di tipo Pneurop ISO standard, ma altri attacchi possono essere richiesti per rendere compatibile il processo senza compromettere le prestazioni. Viene anche fornito un attacco per la misura del vuoto, per il controllo del processo e per la stabilizzazione del vuoto.

Per ottenere la massima efficienza, l’installazione deve consentire il corretto funzionamento secondo il principio geometrico di costruzione. L’aria aspirata proveniente dal sistema dovrà entrare nella parte bassa del condensatore, risalire verso l’alto in controcorrente rispetto alla condensazione che gocciola per gravità, ed uscire dall’attacco nella parte alta, dirigendosi verso la pompa per vuoto.

I raccordi sporgenti dal corpo collegano la parte condensante con quella di raccolta, tramite una valvola di intercettazione del condotto. Quando si deve scaricare la condensa del serbatoio di raccolta del condensatore CDR, si deve chiudere la valvola di intercettazione del condotto, in modo da isolare i due serbatoi e si fa entrare aria aprendo la valvola di ventilazione per far entrare aria atmosferica. In questo modo, il condensatore potrà continuare a funzionare sotto vuoto senza fermare il processo, mentre la condensa potrà essere scaricata per gravità aprendo la valvola di fondo.

Una volta scaricata la condensa, si opera al contrario e precisamente:

- Si chiude la valvola di scarico della condensa sul fondo del condensatore.

- Si chiude la valvola di rientro aria atmosferica

- Si apre (piano per evitare rigurgiti) la valvola di intercettazione del condotto di collegamento dei due contenitori. Operazione da fare lentamente perché il serbatoio di raccolta è a pressione atmosferica e può creare scompensi al processo, anche se di brevissima durata.

In questo modo non si dovrà fermare il processo ed attraverso il condotto continuerà a passare il condensato.

Caratteristiche Tecniche

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Per accedere alla Scheda Tecnica è necessario richiedere l'autorizzazione, compilando il form qui sotto:

Codici di ordinazione

B 0501 CD 05 Condensatore Inox DN 25

B 0510 CD 15 Condensatore Inox DN 40

B 0521 CD 30 Condensatore Inox DN 50

B 0531 CD 50 Condensatore Inox DN 63

B 0541 CD 100 Condensatore Inox DN 100

B 0551 CD 150 Condensatore Inox DN 150

B 0561 CD 200 Condensatore Inox DN 200

B 0502 CDR 05/3 Condensatore Inox DN 25

B 0512 CDR 15/5 Condensatore con Raccolta Inox DN 40

B 0522 CDR 30/20 Condensatore con Raccolta Inox DN 50

B 0532 CDR 50/30 Condensatore con Raccolta Inox DN 63

B 0542 CDR 100/60 Condensatore con Raccolta Inox DN 100

B 0552 CDR 150/80 Condensatore con Raccolta Inox DN 150

B 0562 CD 200/110 Condensatore con Raccolta Inox DN 200

B 0591 Coibentazione per CD-CDR 05 - 15 - 30

B 0592 Coibentazione per CD-CDR 50 - 100

B 0593 Coibentazione per CD-CDR 150 - 200

B 0580 Condensatore By-Pass Elettromagnetico

B 0581 Condensatore By-Pass Elettropneumatico

Richiedi maggiori informazioni compilando il Form qui sotto:

Prodotti Visualizzati

-

CONDENSATORI IN VETRO CDV 05/2

-

TRAPPOLE A NEUTRALIZZAZIONE CHIMICA TNC

-

In offerta!

POMPA ROTATIVA EDWARDS RV12 USATO D’OCCASIONE

2.700,00 €Il prezzo originale era: 2.700,00 €.1.500,00 €Il prezzo attuale è: 1.500,00 €. IVA ESCLUSA -

SETACCI MOLECOLARI – ALLUMINA ATTIVA